使用工业网关和带分布式控制器的RFID系统监测铜管的生产过程

为了保持竞争力,企业需要提升其效率,同时更好地响应市场需求的变化。这种从生产导向到服务和需求导向的转变还意味着:人、机器与产品的更好协调,以及提供关于当前物料流的更准确信息。目前,推出了使用RFID生产控制系统的解决方案,利用的是现场的实时数据。

该公司在其SCADA系统中监测机器和设备的参数,例如功率、流量或空气压力等。铜管生产的管理则更加困难,因为他们是多个不同工序的共同结果。但熔铸之后的工艺仍然是标准的。上一工序的产品成为下一个机器的原材料,而不是单调的生产线。工人先前由于担心而采用手动方式传输所有生产数据,例如关于原材料或过程参数的信息。这非常费时费力,且几乎不可能是实时数据。

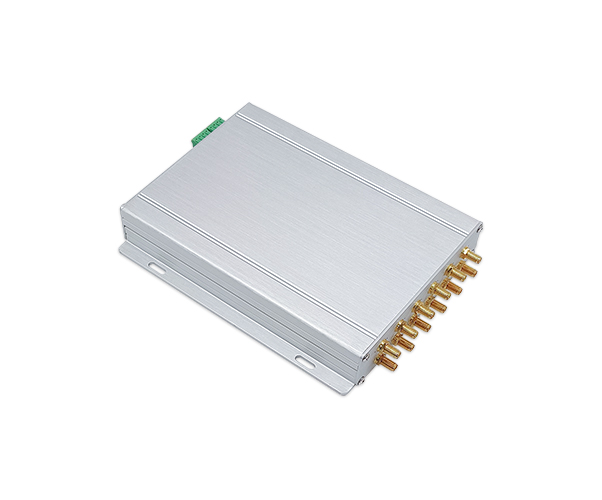

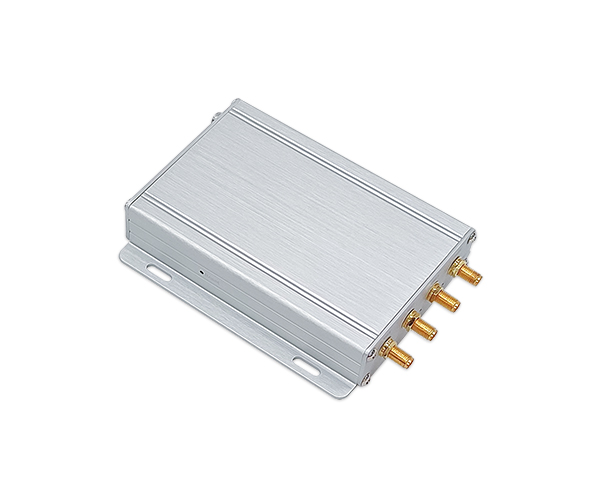

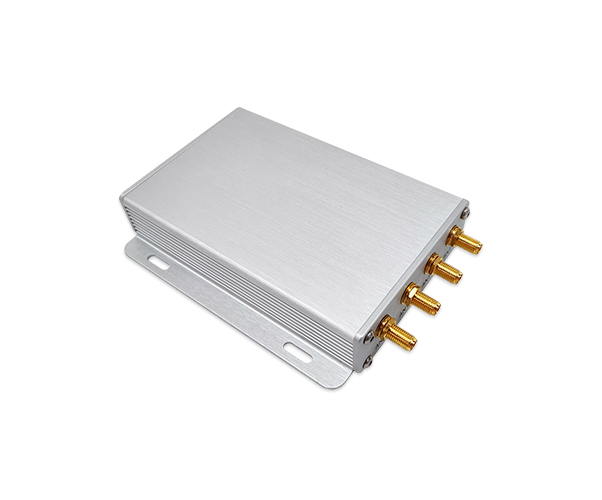

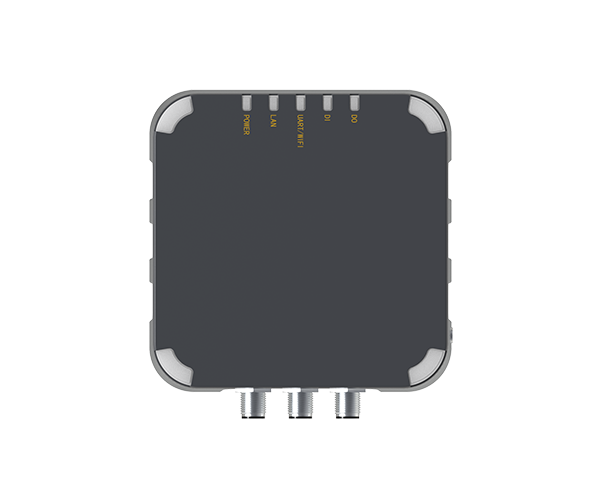

为了简化物料管理,直接在机器附近提供了RFID解决方案。这可用于控制整个生产过程。在此利用了在冷成型阶段的生产工序中铜管位于圆形金属料框上这一事实。关于批次的物料信息可以与相关的料框关联,可以在该料框上轻松固定RFID载码体。为此,使用专为安装在金属上的坚固外壳载码体,该载码体即使在料框高速旋转时也能保持固定在料框上。特定的料框编号则存储在载码体中,并随后在生产管理系统中分配给特定的批次。为此,生产管理系统将访问数据库。读头与生产管理系统之间的通信通过IO系统提供,该系统同时还控制RFID读写器的分布式运行。

RFID超高频读头在各工作站附近安装。识别时读写头不需要与载码体正对便可读取料框的编号,识别距离远。与生产管理系统的连接使得载码体、读写头以及更高层级的生产执行系统(MES)之间可以进行数据交换。

当铜管拉出时,机器将其从金属料框展开,并引导其经过缩径模具,然后重新将其高速缠绕在另一料框上。RFID系统确保在传输至第二个料框时,铜管的材料数据也可被唯一分配。为此,RFID读写器从RFID载码体上读取料框编号,并将其传输至生产管理系统。这会将铜管的材料数据分配至合适的料框,并同时记录工序。这样,RFID在整个物料流中的数据传输都提供了帮助。

智慧图书馆

智慧图书馆

RFID档案管理

RFID档案管理

智能制造

智能制造

RFID新零售

RFID新零售

智慧医疗

智慧医疗

会议签到

会议签到

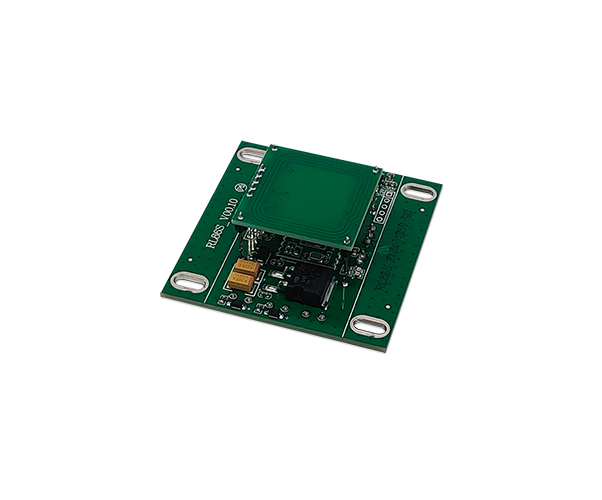

高频RFID

高频RFID

超高频RFID

超高频RFID

RFID手持终端

RFID手持终端