RFID能解决当前制造业面临的六大痛点

RFID技术正在改变传统制造业的生产模式,将RFID系统与企业现有的制造执行系统、制造信息管理系统通过“中间件”连接,厂商能够实时获得产品生产各环节信息,为企业制定合理的生产计划提供科学依据。RFID技术的应用将对制造业的信息管理、质量控制、产品跟踪、资产管理以及仓储可视化管理等方面产生深远的影响,从而大大提高生产力,节约生产成本。

第一,生产信息的实时管理。对于生产厂家而言,实时、准确的反馈信息至关重要。过去,这种信息只能靠人工进行统计,耗时较长,精度不高。RFID技术可实现对生产线上产品的全过程跟踪,并在生产线每个节点自动记录产品运行信息,并将这些信息实时传送给后台管理系统,使管理人员能够及时了解生产线的生产状况。利用RFID中间件,制造商可以将RFID系统与企业现有的生产管理系统相连,能够建立起更加强有力的信息链,管理者可随时获取生产线上产品的准确信息,提供了科学依据,为企业合理制定生产计划,提高生产效率,提高资产利用率。

第二,混流生产。RFID系统能够实时地提供产品信息,并且能够及时、准确地提供产品信息,使产品合同化生产更加简便。如有一批甚至几批合同产品需要在同一生产线上加工生产,如果按传统的生产方法,先生产同型号产品,然后停止生产线,调整生产线后再生产另一种型号的产品,这既浪费时间,又耽误工期。使用RFID系统后,可以对不同型号的产品进行编码,写进RFID标签中,当不同型号的产品进入加工点时,通过读出RFID标签中的信息,就可以对所加工的产品进行识别,并对所加工的产品进行处理。这既能提高劳动生产率,又能提高企业效益。

第三,实时的质量管理。利用RFID系统提供的实时产品信息,确保正确使用劳动、机器、工具和零件。具体地说,是指在物料和零件通过生产线时,实现对物料的实时控制。RFID系统还可以提供额外的产品信息,并对产品进行在线测试,以保证产品执行的操作符合生产标准的要求,确保生产线上每一产品的质量稳定、可靠。

第四,产品的追踪与质量追溯。RFID系统在生产过程中实现了产品的全过程自动跟踪,并能在生产线的每个节点自动记录产品信息。对存在质量缺陷的产品,通过RFID系统提供的产品信息和在线检测结果,可以方便地发现产品中哪一个环节存在问题。若因疏忽而导致有质量问题的产品进入市场,由RFID系统提供的产品生产、流通信息,可查询有关产品制造厂家、生产日期、合同号、原材料来源、生产工艺等资料,进而可采取相应措施提高产品质量。

第五,资产管理。RFID系统可以提供设备在生产线上的运行状态、工作性能、安装位置等信息,资产管理部门可根据这些信息对人力资源进行合理配置,科学安排生产线上设备的保养与维护,使设备工作绩效达到最佳工作状态,有助于资产价值的提升、资产绩效优化、资产利用最大化。

第六,仓储可视化。随著工业化进程的加快,企业按合同生产日益重要。是否能够及时准确地获取供应链及生产过程中的产品信息,是企业科学管理、科学决策的关键。RFID系统可实现物料供应、生产工艺、包装、储存、销售和运输全过程可视化;管理层可依据这些信息,科学地进行原料供应,合理安排生产线的生产,确保库存量达到合理水平,降低经营成本,提高企业经济效益。

智慧图书馆

智慧图书馆

RFID档案管理

RFID档案管理

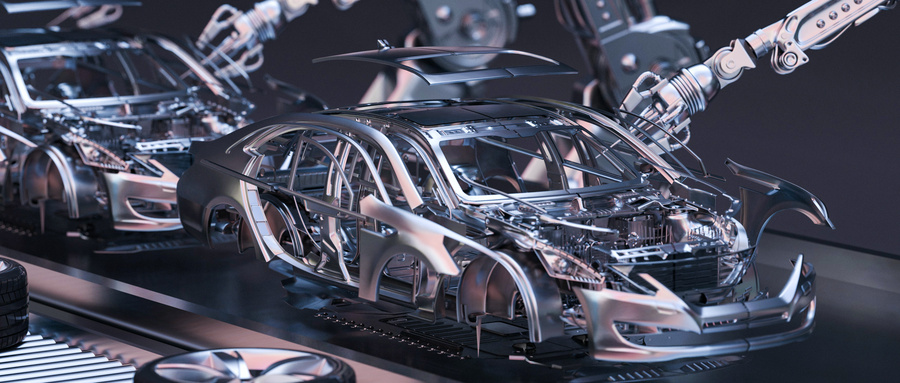

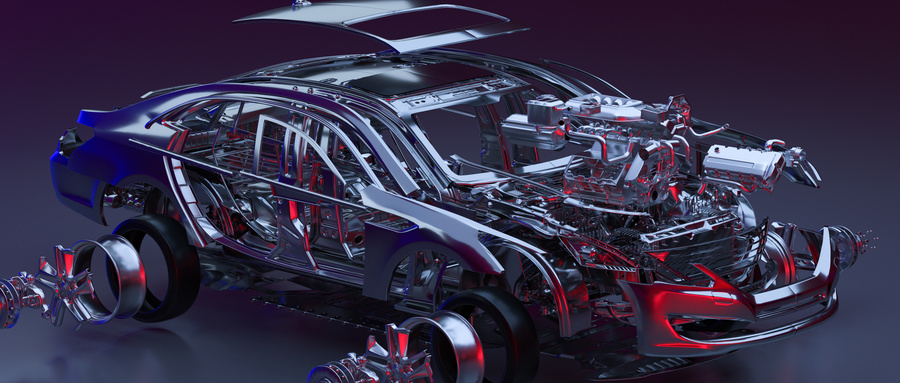

智能制造

智能制造

RFID新零售

RFID新零售

智慧医疗

智慧医疗

会议签到

会议签到

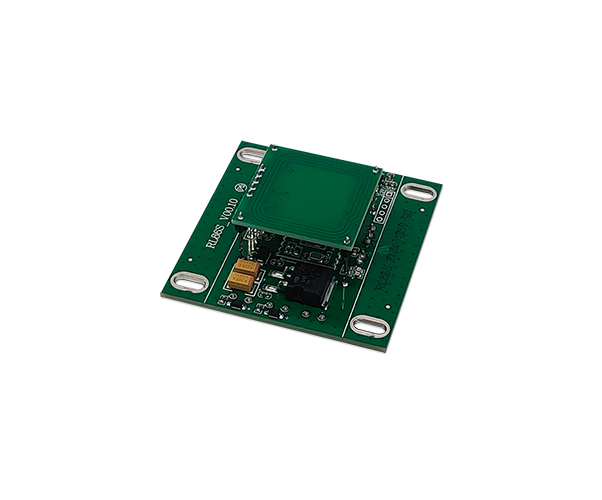

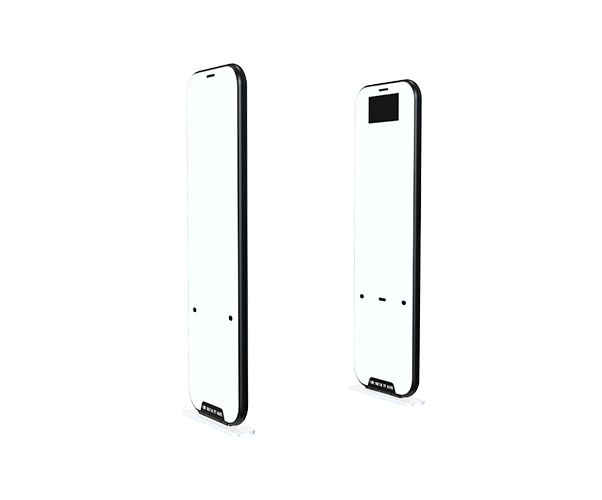

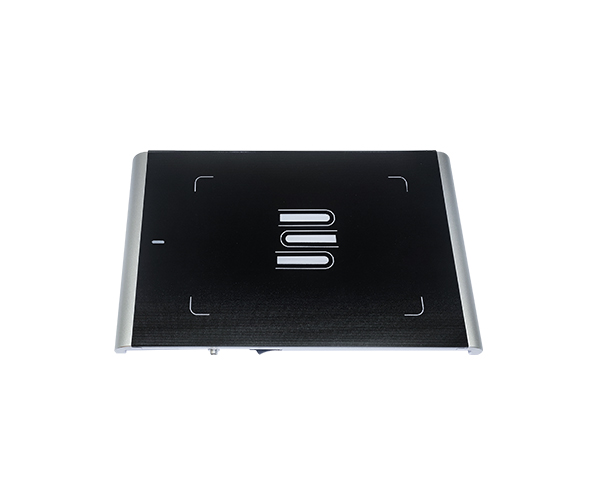

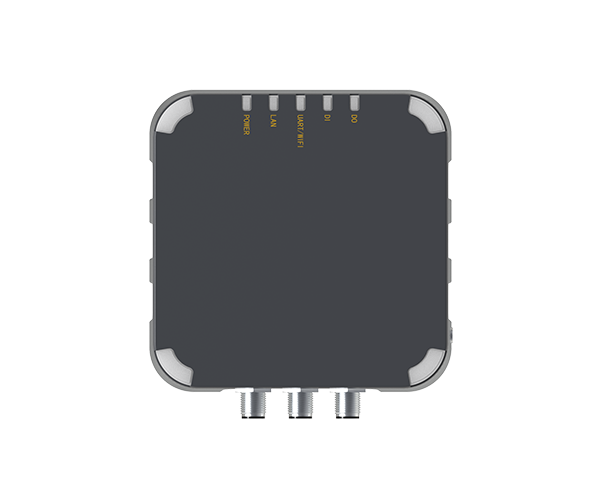

高频RFID

高频RFID

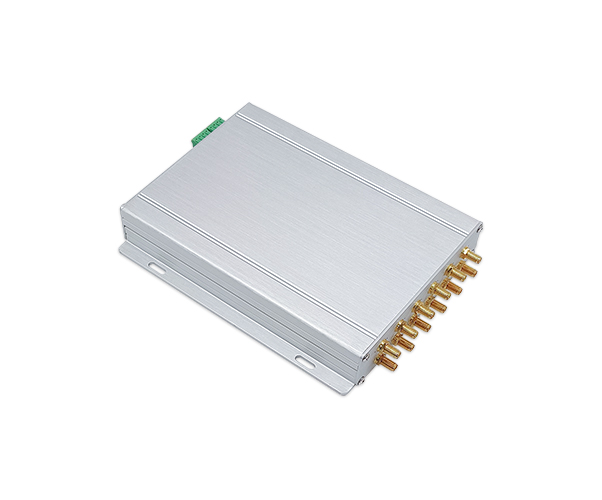

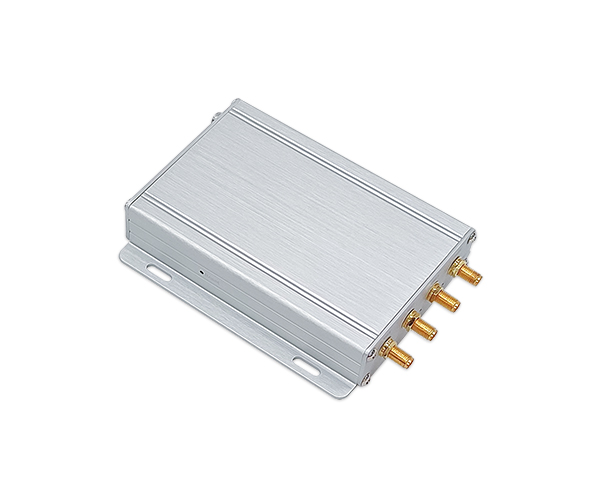

超高频RFID

超高频RFID

RFID手持终端

RFID手持终端