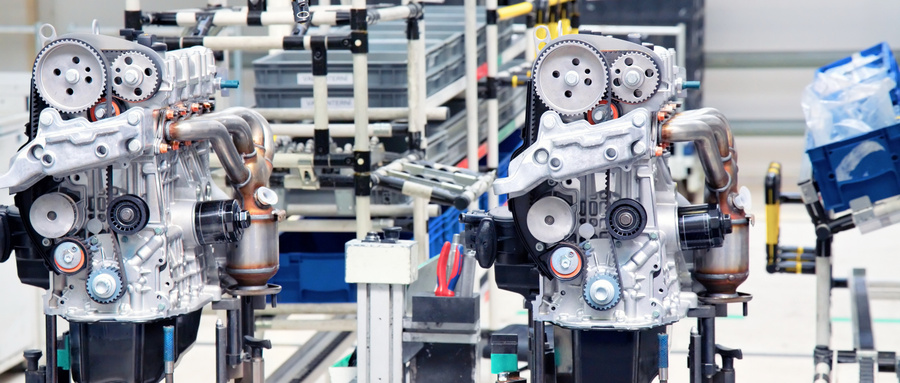

RFID在柴油机滚动平板装配线上的应用

柴油由于能够产生更多的热能转化,一直是重型机械的能源选择。柴油发动机与汽油发动机一样,作为汽车领域技术最密集且关键部件,在装配过程中,因需装配零件的多样性、工艺的繁琐性,导致产线的流程十分关键。如今,随着流水装配线的全面自动化与数字化,工业RFID技术正在为柴油发动机制造商注入更大的动力。

在装配柴油发动机生产中,以汽缸体为基础的零部件进行装配,从气缸套到机油泵的安装等细分成十多个环节。整道装配线按顺序安装,需要在发动机上根据机型不同装配不同零部件。多工位,多机种,移动装配,所以经常出现漏装和错装问题,对于柴油机品质影响非常大,售后压力同样巨大。

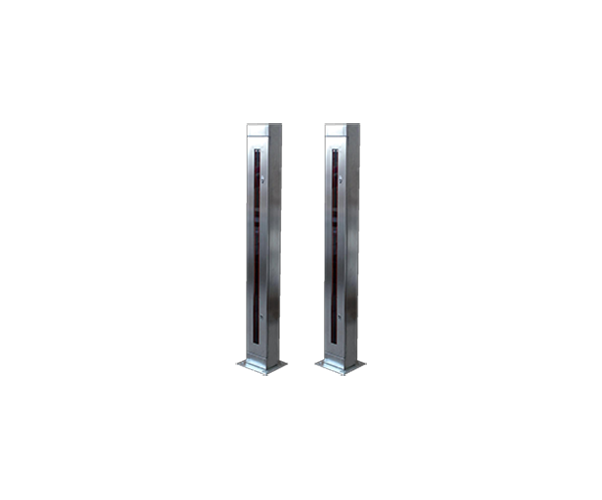

装配线的工序和装配质量最终影响发动机的状态、结构和使用寿命等。流水线既要保证发动机的装配技术条件,实现高精度,又要保证装配节拍,实现高效率;既要多机型同时装配,实现高柔性,又要有效地控制装配精度,实现高质量。由于每个工位之间是流水线生产,注入RFID技术要适应每个工位环节的控制和配合。

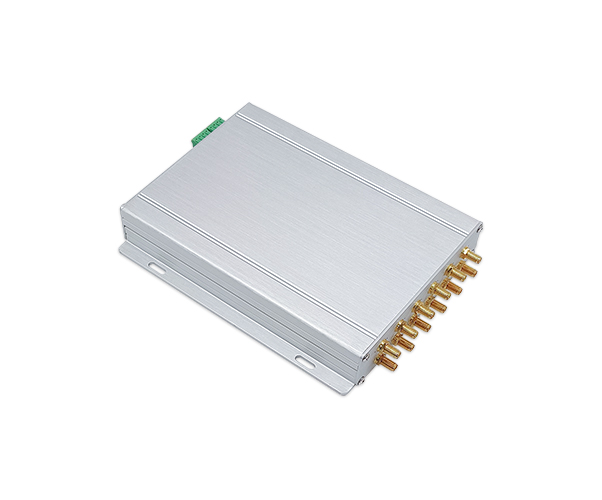

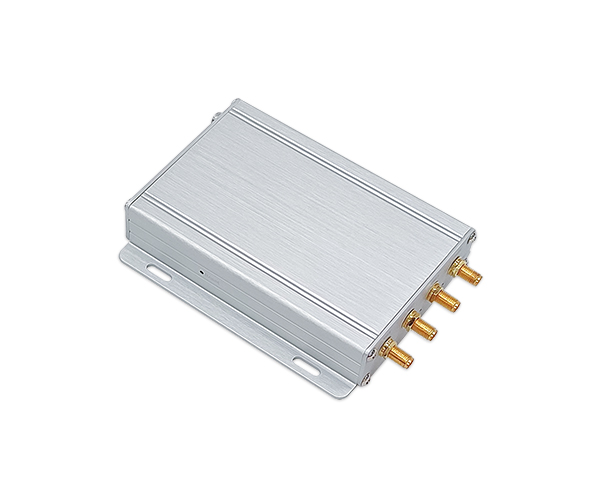

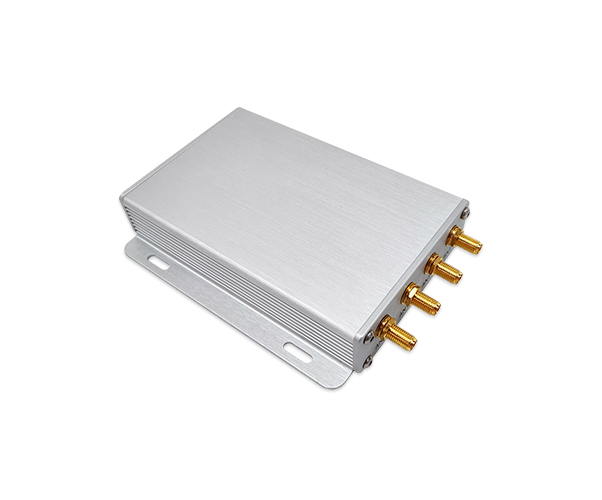

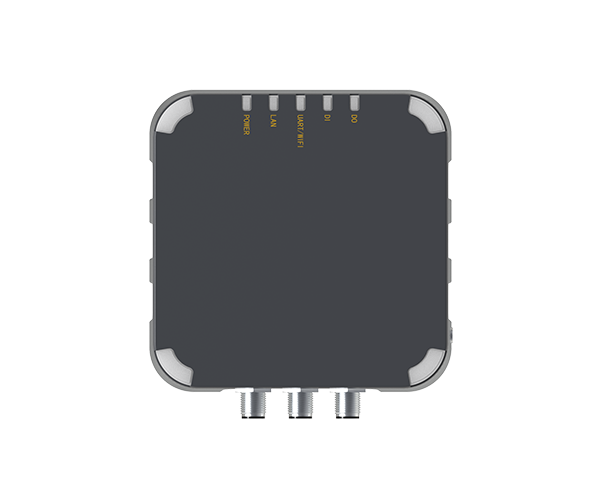

装配发动机的所有零部件在入库时已经贴上不同的标签,当待装配的发动机输送至装配工位附近,传送带会停止运作,RFID读写器读取安装在发动机上的标签信息,在系统上进行标签数据识别对比,基于每个电子标签的内容,工位的电脑系统显示该工位应安装部件的名称、型号,通过比对工单引导机械手或工人进行正确操作,即实现了顺序装配,同时标签会记录装配信息并传送至后台系统记录。

如果发现发动机检测不合格,流水线会推送不合格的产品进入返修区,RFID读写器提取已写入信息,与数据库存储的相关信息进行比较,在返修工位的显示屏上显示故障原因,相关工位解决方案等,随后再进入返修程序,返修完成。

智慧图书馆

智慧图书馆

RFID档案管理

RFID档案管理

智能制造

智能制造

RFID新零售

RFID新零售

智慧医疗

智慧医疗

会议签到

会议签到

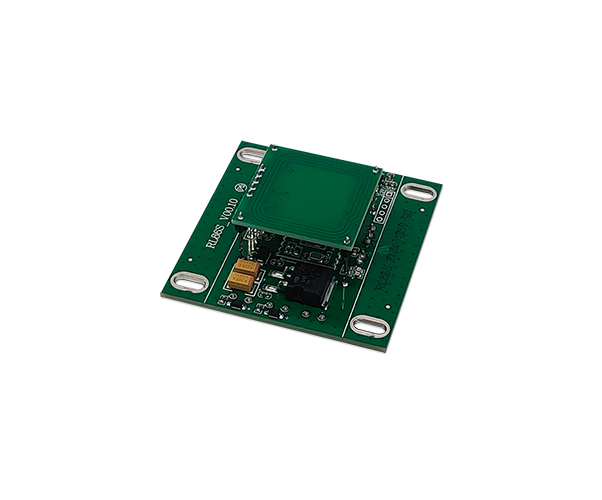

高频RFID

高频RFID

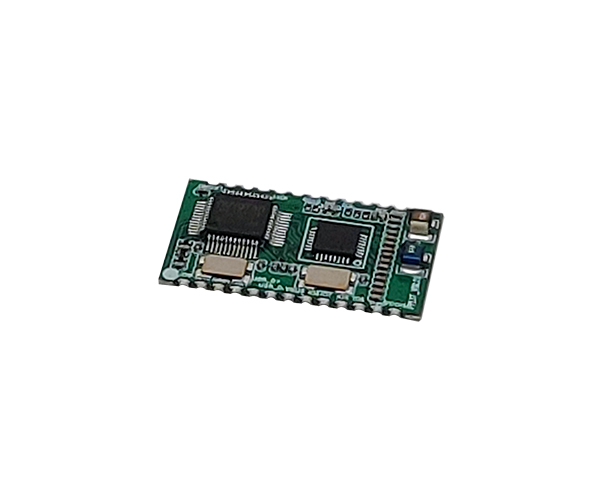

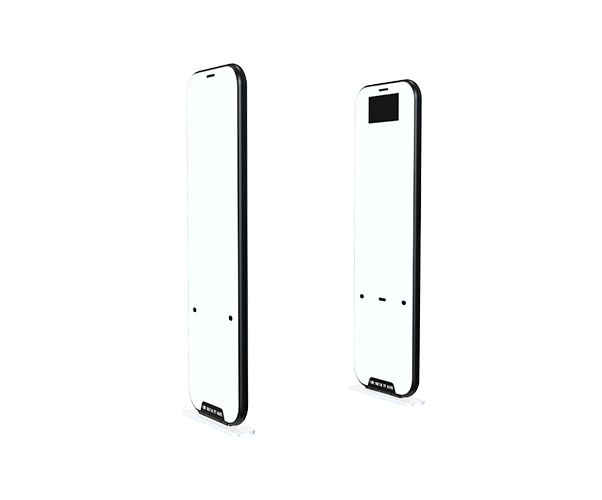

超高频RFID

超高频RFID

RFID手持终端

RFID手持终端