结合RFID标签开发了生产控制和质量保证

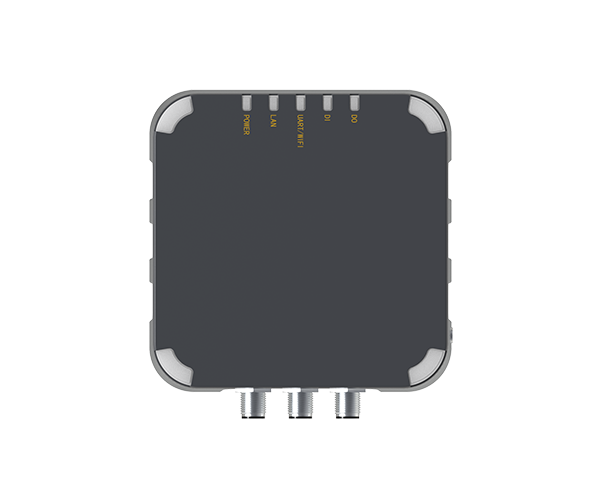

客户和制造商对自行车座、头盔、手推车、汽车座椅等保护儿童的产品安全性尤其重视。因此对于生产故障是十分重视的,必须尽可能排除。但如果故障部件是由供应商提供时,这类故障通常不受制造商控制。因此,次要手段为能够确保快速顺利进行产品召回。使用将所有数据存储在产品标签上的RFID系统进行过程控制。追踪系统通常使用标签ID并将相关的生产数据保存在数据库中,从而可以从所有相关的过程点访问。无永久数据链路且不带PLC的分布式系统有其特定的优势:首先,提供了移动性和独立性;其次,降低了布线成本。

汽车座椅生产过程包括16个步骤。每个步骤都需检查一项特点。从建造座椅的底部,到最后将座椅包装至纸板箱中。每个成功完成的生产步骤都必须记录。若某个工作站缺失或无法成功完成,则会记录为特定标识。整个过程会保存在RFID标签中。验证生产步骤的顺序只有一个。系统通过在多个工作站的每个都成功完成装配过程后设置标识来确保观察到正确的序列。下一工作站会先检查上一工作站是否完成后才会进行工序开工,检查完成后才能继续下一个工序。

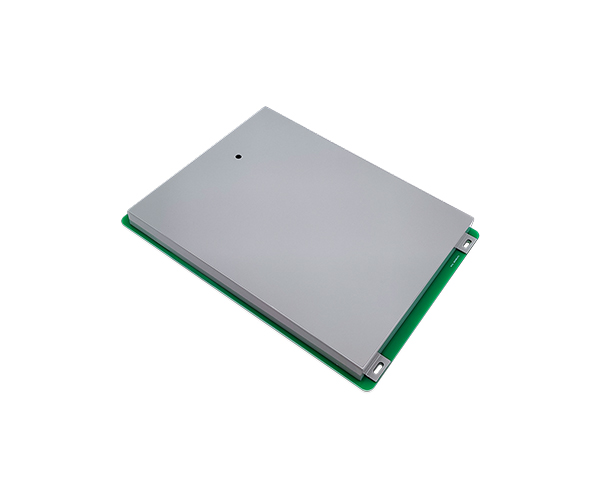

第一个工作站将标签粘贴在后续座椅的底板上。RFID读头会通过读取新粘贴的标签内容来检查其位置是否正确。机器人测试站被选择为第二个工作站。该工作站对大体上已完工的座椅的16项生产特点进行目视检查。若座椅某些特点需稍后测试,则测试机器人可以通过座椅上的标签选择测试其他的特点。在完工的座椅打包前,检测工作站检查所有先前过程步骤是否在标签上记录且为合格。最后布置的工作站是返修工作站,把标记为不合格或缺失工序的座椅将在此返修。

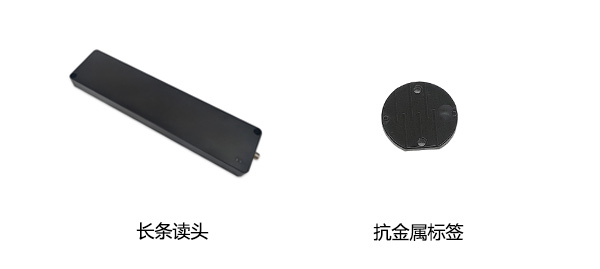

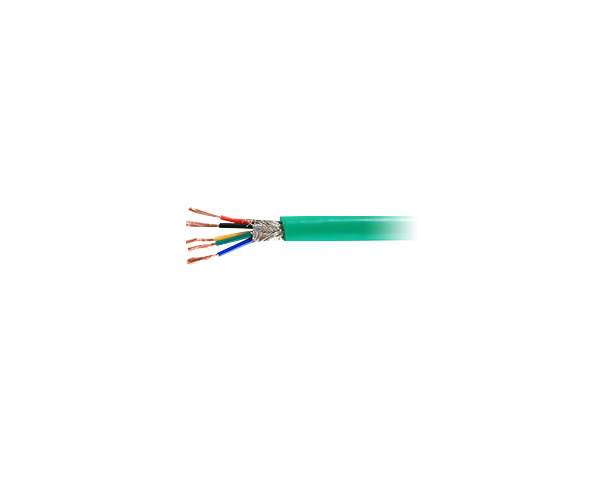

在标签的选择上,应选择较小的标签,因为其需要一直粘贴在座椅上,用于工序的记录以及发生安全问题是能够及时召回。

返修工作站是其中的关键点。操作员将在平板电脑上查看这里的所有必要信息。它会显示哪些特点是错误的,并附上最终系统装配状态的参考图片。

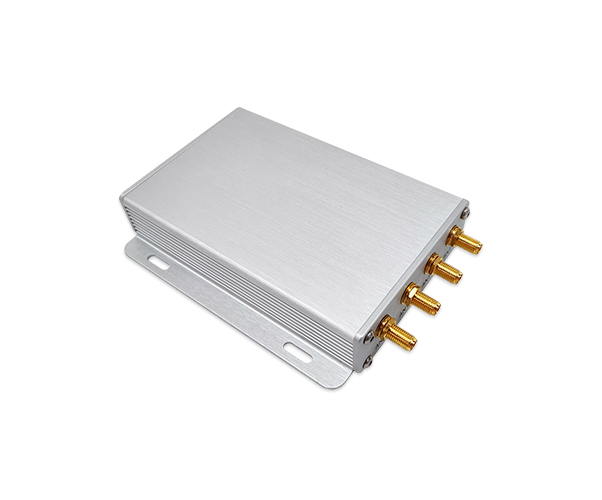

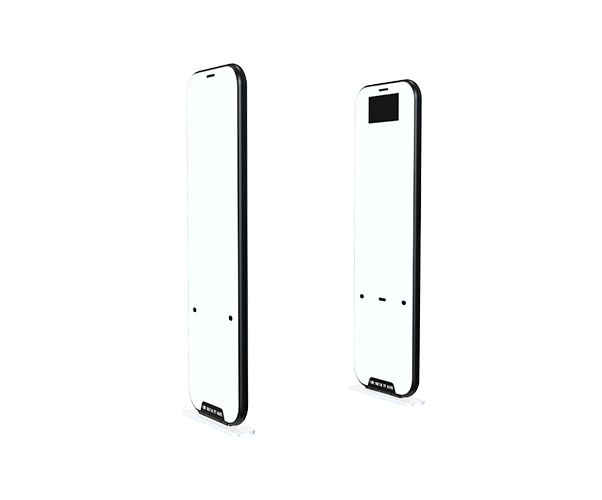

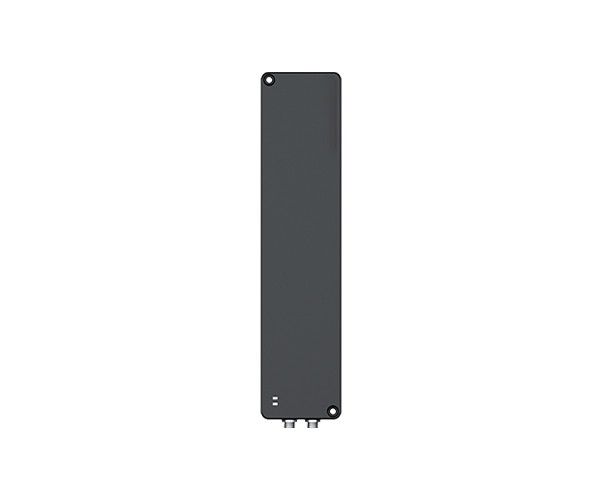

其涵盖的过程,尤其是返修,比以往更加高效和安全。只需将座椅放置在工作站上,就可以查看哪项特点存在问题。返修工作站选择的是细长的读写头,因为座椅不提供固定的位置和摆放样式,因此读写头需要有更大的检测范围,以实现全座椅覆盖。长读写头可确保在所有位置都能可靠检测标签。工作站还支持移动使用并可检测封闭包装箱中的座椅。

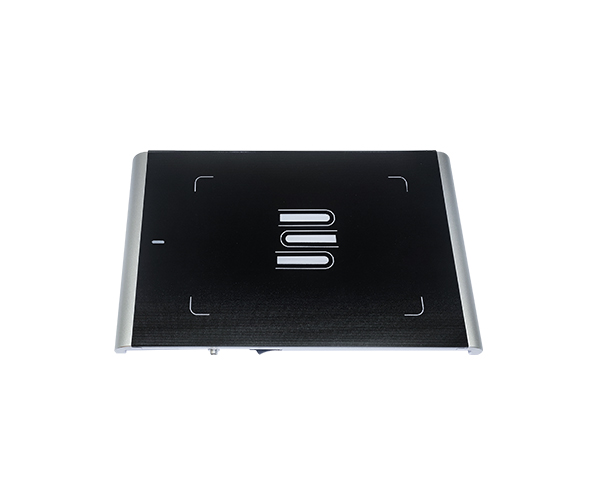

返修成功的座椅最终与其他座椅一样放置在生产线末端工作站上。在这里会执行最终检查,确认所有特点是否都合格。确认无误后才会为座椅粘贴带独特序列号的合格品认证标签。之后,座椅将包装进纸箱中,包装完成后无需打开纸箱,使用RFID手持终端即可读取标签。在出现错误时可前往经销商处检查问题座椅。

智慧图书馆

智慧图书馆

RFID档案管理

RFID档案管理

智能制造

智能制造

RFID新零售

RFID新零售

智慧医疗

智慧医疗

会议签到

会议签到

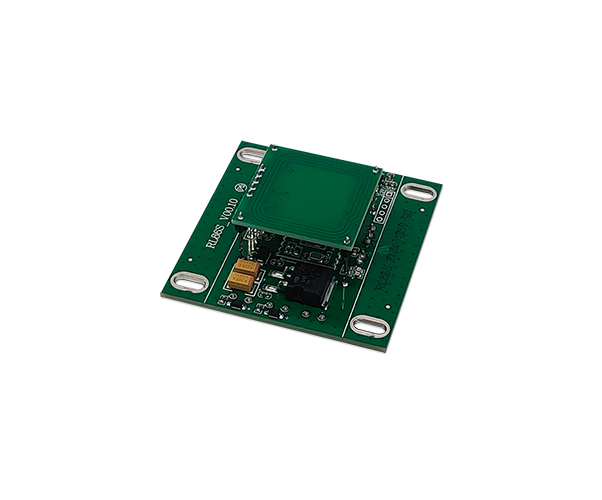

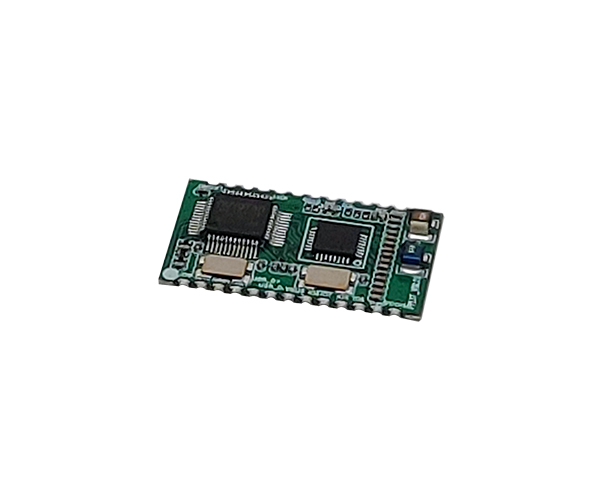

高频RFID

高频RFID

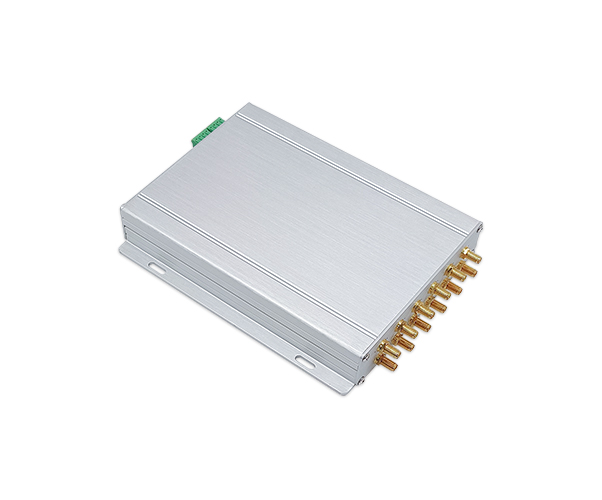

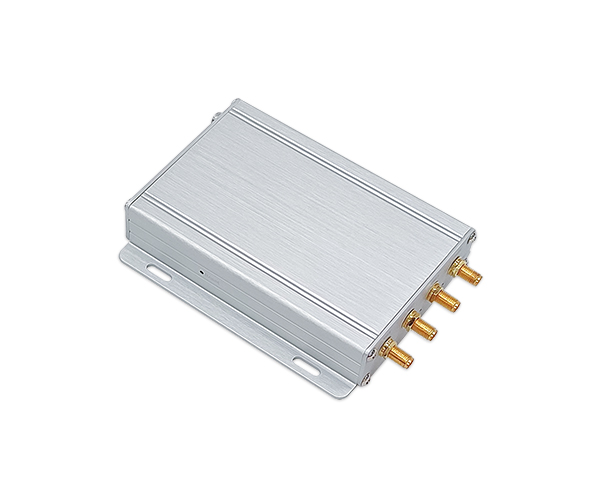

超高频RFID

超高频RFID

RFID手持终端

RFID手持终端