汽车总装检测线实现RFID技术自动化改造

全球一体化使得大型组装而成的汽车工业生产变得离散而专注,汽车的不同部件由不同的专业厂商生产,各零部件生产过程并行且异步,按照订单完成日期交付到厂家进行最后的组装和测试。在组装环节,设备功能冗余度大,控制量相互独立,生产资源管理复杂,在生产过程中的零部件处于离散状态,车辆的生产制造主要通过物理加工和组装来实现。

RFID技术区别于条码技术,它在汽车制造业中的应用将起到串联整条产业线的作用。由于RFID技术具有相比于光学影像和条码识别等方式的独特优势,用在汽车生产线上对车辆进行标识和跟踪,整个过程可实现无人工干预,可以在极大程度上降低工人的劳动强度和出错率。现今已经可以利用RFID技术来实现自动、高速、有效的记录,降低操作员的劳动强度,从而提高了产品下线合格率。再者,各零部件间的载码体最终可形成整车生产过程的追踪和数据可视化,能够为检测机构或消费者提供生产报告。

总装车间作为汽车整车生产的最后环节,涉及零部件众多、工序繁多,对保证汽车质量和生产进度起着重要作用,任何装配工序的中断就意味着作业的耽误。在总装生产线上,特别是在采用准时制生产方式的流水线上,原材料与零部件必须准时送至工位,库存与物料供给也必须配合车辆装配进度。采用RFID技术之前,汽车制造厂是以人工方式,通过采用条形码或纸制识别卡来实现对车辆装配进度的实时追踪与监控,其缺点是条形码和识别卡极其容易被毁坏、调换或丢失,从而造成生产作业出现错误操作,车间产线在必要时还需停机,极大影响产线生产进度。

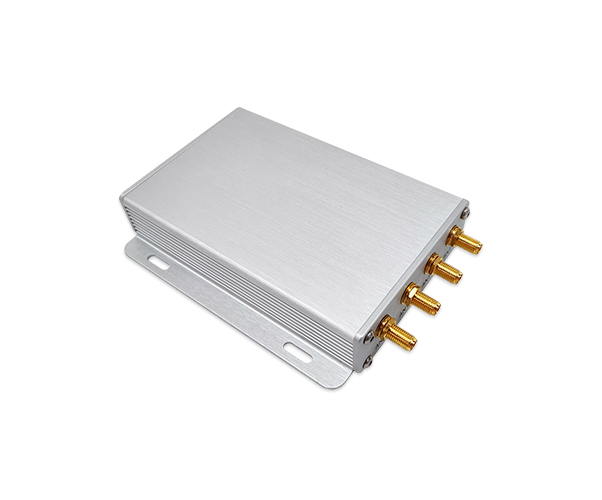

在组装车辆的挂具上安装可回收、可重复使用的RFID标签,在每个工作点处合适的位置安装RFID读写器,以保证汽车在各个流水线位置处都毫无错误地完成装配任务。当载有组装车辆的挂具经过RFID读写器时,读写器可自动获取标签中的信息并送至中央控制系统,该系统便做到了实时采集生产线上的生产数据、质量监控数据等,然后传送给物料管理、生产调度、质量保证以及其他相关部门。这样就可同时实现对原材料供应、生产调度、质量监控以及整车质量跟踪等功能和有效避免人工操作的各种弊端。

智慧图书馆

智慧图书馆

RFID档案管理

RFID档案管理

智能制造

智能制造

RFID新零售

RFID新零售

智慧医疗

智慧医疗

会议签到

会议签到

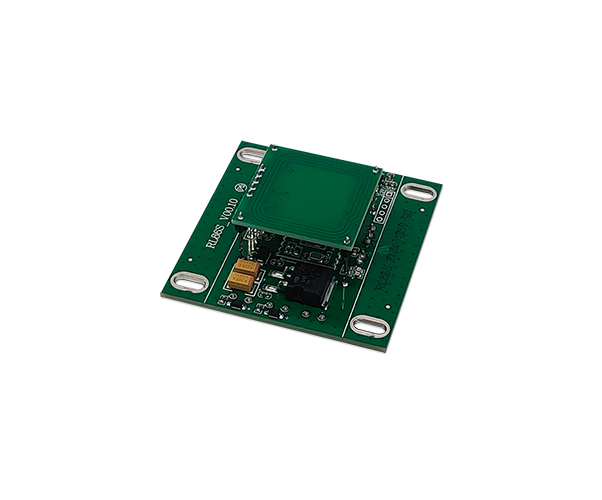

高频RFID

高频RFID

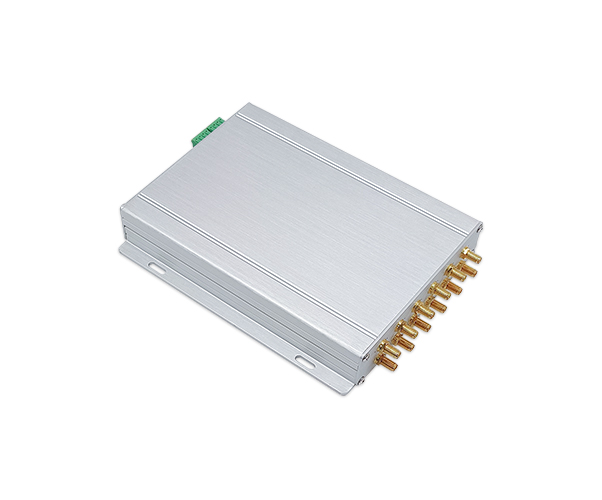

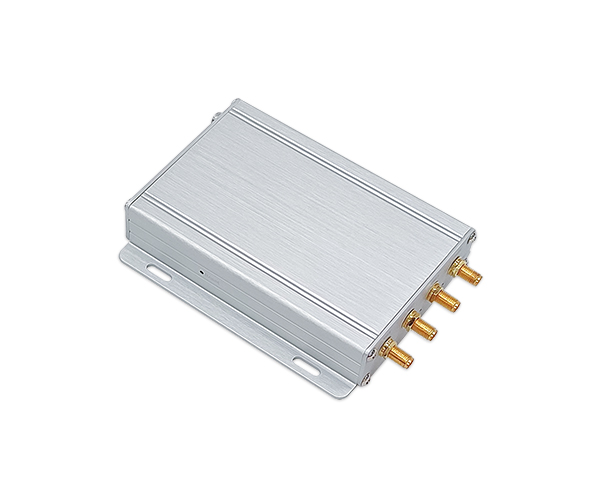

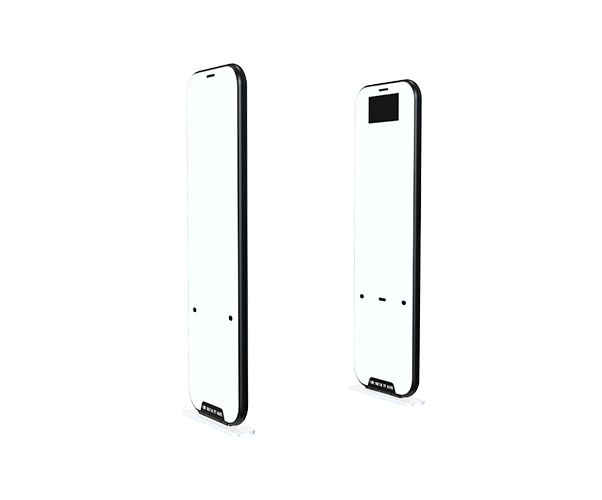

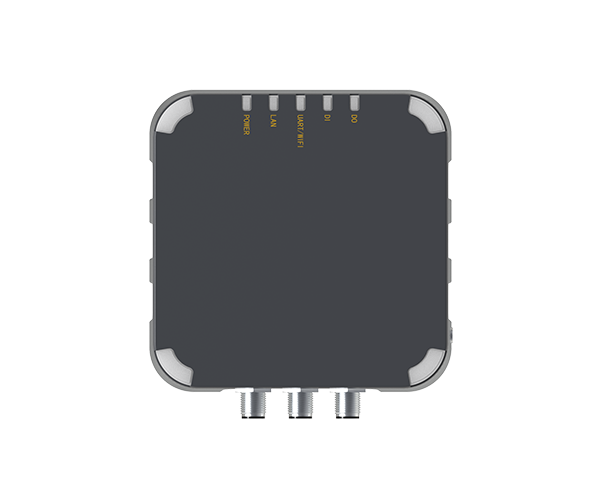

超高频RFID

超高频RFID

RFID手持终端

RFID手持终端