RFID在生产中的精准定位

生产厂的装料小车以前通过车轮上的编码器确定位置。然而,由于加速和制动过程中的微调导致的滑动,该位置信息变得越来越不准确,因此必须进行手动位置校正。现在,该生产厂使用装料小车上的RFID标签和运输导轨上的读写头来测量位置。这使得装料小车能够可靠地定位到装料门前面。利用IP67防护标准的RFID工业读写头和坚固可靠的标签,生产过程中的粉尘和高温都不会造成原件的损坏。现在,工厂运行的能源效率和消耗效率更高,同时员工无需再手动进行位置校正,工作环境更加安全。

工业生产中,部分行业工作环境十分恶劣,如高温、油污等,而部分工序为了能够准确完成,时常需要人工进行干预,这使得工人们的工作变得十分艰巨,迫切需要优化其生产流程。在碳化钙炉中填装原材料的轨道小车必须与装料门正确对准。在先前的解决方案中,小车位置通过一个编码器测量。然而,小车频繁的加速、检测和制动会导致轻微滑动。滑动距离不会被编码器测量,因此编码器的位置数据不再准确。这导致小车与装料门不再对准。

这种情况下,需要工作人员进行手动干预。然而,因为电弧炉就位于装料区下方,装料门附近区域的温度是非常高的。这是一个充满尘埃、高度易燃易爆的环境。该区域的恶劣环境条件意味着工作人员必须穿戴防护装备,并承受相当大的安全风险。总而言之,这并不是一个工人希望频繁工作的环境。

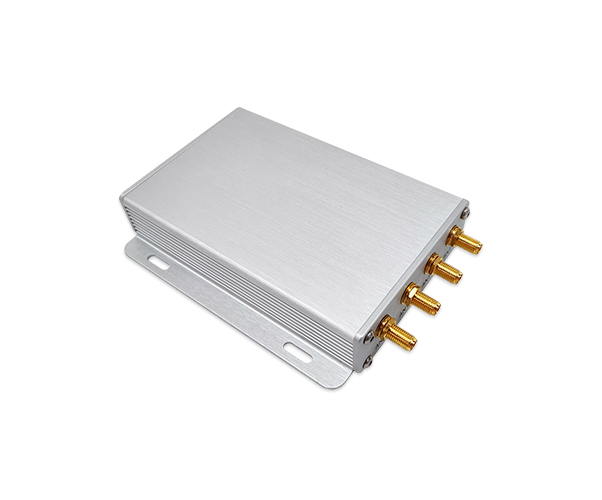

因此,选择了一种用于定位装料小车的RFID解决方案。该解决方案基本上由安装在装料小车上的3个标签组成:一个位于小车开口处,另外两个分别在开口前面和后面的特定距离处,以便指示位置。一个读写头被安装在每个装料门位置处的导轨上。如果装料小车在导轨上移动,则小车开口两侧的标签将通过装料门处的读写头。读写头将从标签读取信息,并发送反馈信号到控制器,该控制器随后减慢装料小车的速度。如果小车开口上的标签在装料门处读写头的对面,则读写头输出来自标签的信息。控制器收到信息后,装料小车停止并送入原料。这是在几分之一秒内执行的,并且可靠的RFID定位系统确保了小车的正确位置。因此,可大大减少手动校正和相关麻烦。

智慧图书馆

智慧图书馆

RFID档案管理

RFID档案管理

智能制造

智能制造

RFID新零售

RFID新零售

智慧医疗

智慧医疗

会议签到

会议签到

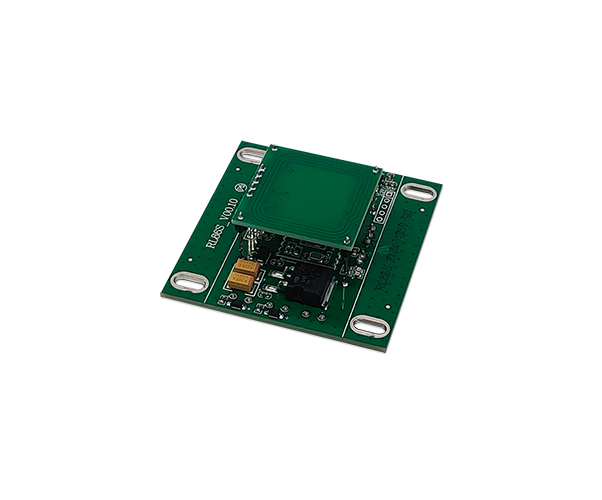

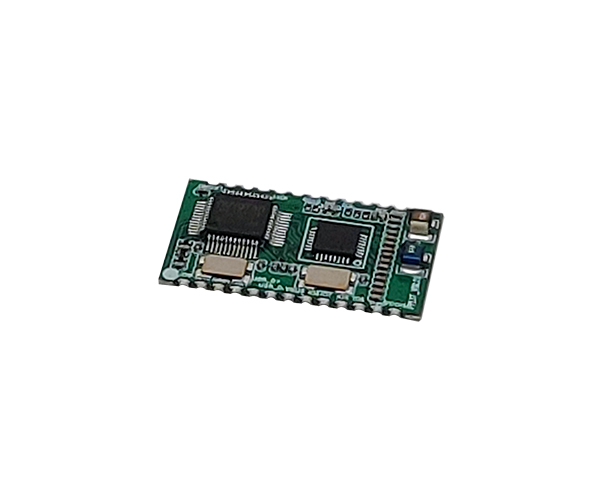

高频RFID

高频RFID

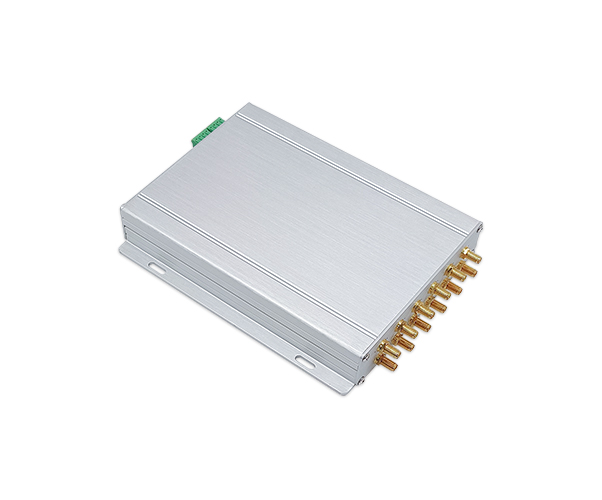

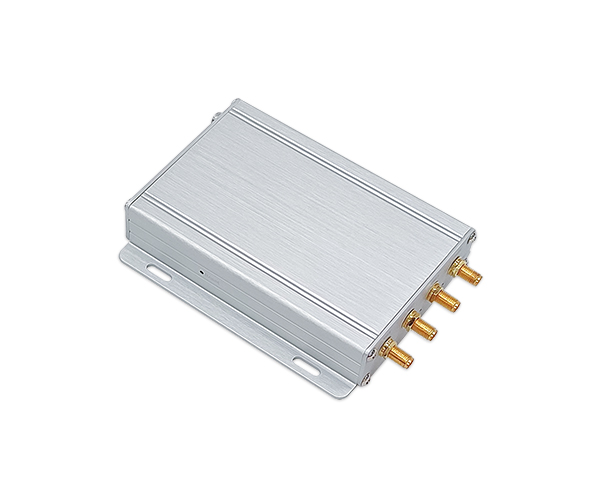

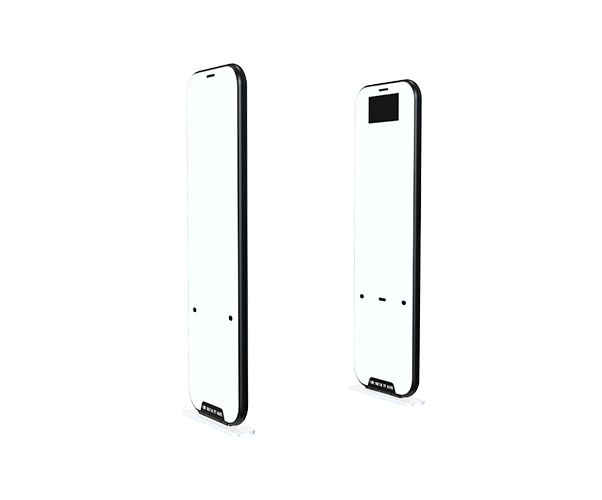

超高频RFID

超高频RFID

RFID手持终端

RFID手持终端