RFID读写器如何与PLC通信?

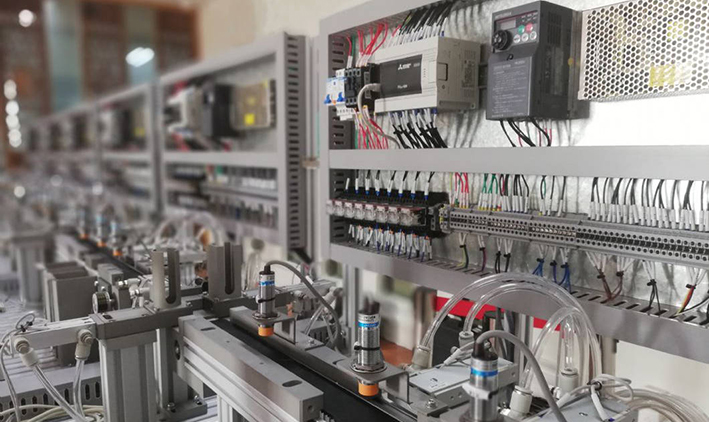

RFID(Radio Frequency Identification)技术是一种无线通信技术,通过射频信号实现对物体的识别和数据传输。PLC(Programmable Logic Controller)是可编程逻辑控制器,是工业控制领域中常用的控制设备。RFID读写器与PLC的通信,将RFID技术与自动化控制相结合,能够实现对生产流程的智能化管理和控制,提高生产效率和产品质量。

RFID读写器与PLC通信的重要性和必要性在于,它能够实现对生产过程中物料、设备等信息的实时监控和管理。通过RFID读写器与PLC的通信,可以实现对物料流动的追踪、生产流程的自动化控制、设备状态的实时监控等功能,极大地提高了工业生产的智能化水平和管理效率。因此,RFID读写器与PLC通信在工业自动化中具有重要的应用价值。

通过现场总线连接

现场总线的概念和特点

现场总线是一种用于工业控制领域的通信网络,用于连接各种智能设备,如传感器、执行器、PLC等,实现数据交换和控制指令传输。能够在工业环境下稳定运行,抗干扰能力强。能够实现设备之间的快速通信,满足工业控制的实时性要求。支持不同设备的连接和数据交换,具有一定的扩展性。工业总线的通信协议和标准包括Profibus(过程场总线)、Modbus、DeviceNet和CANopen等,它们是工业控制领域常用的通信方式,用于实现不同设备之间的数据传输和通信。

使用现场总线模块

一些RFID读写器和PLC具有现场总线模块,可以直接连接到现场总线网络中。 使用现场总线转换器:将RFID读写器的数据转换为现场总线协议,再传输给PLC。 使用现场总线接口卡:安装在PLC或RFID读写器上,用于实现两者之间的连接。

现场总线连接的优劣 使用现场总线可以减少布线长度和数量,降低了系统的成本。通过现场总线连接,可以简化系统的配置和管理。现场总线具有较强的抗干扰能力和容错性,提高了系统的稳定性和可靠性。但是,现场总线的传输距离通常较短,不适用于远距离通信。现场总线的带宽有限,不适用于大量数据传输的场景。现场总线系统的配置和维护相对复杂,需要专业的技术支持。

通过以太网连接

以太网通信协议和标准 TCP/IP协议是以太网通信的基础,用于在网络中传输数据。IEEE 802.3是以太网的标准之一,定义了物理层和数据链路层的规范,保证了网络设备之间的互通性。工业以太网的通信协议和标准包括Ethernet/IP、Profinet、EtherCAT和Modbus TCP等,它们是基于以太网技术的工业通信协议,用于实现工业控制系统中设备之间的高速数据传输和通信。

硬件连接:通过以太网交换机将RFID读写器和PLC连接到同一网络中。 软件配置:配置RFID读写器和PLC的网络参数,确保它们能够在同一网络中正确通信。

以太网连接的优劣 以太网能够实现高速数据传输,适用于实时性要求较高的应用场景。以太网连接灵活,可以根据需要扩展网络规模和设备数量。以太网是一种标准化的通信协议,设备之间的互通性较好。但是,在网络负载较重时,可能会出现网络拥塞,影响通信效率。以太网通信存在安全隐患,需要采取措施确保通信数据的安全性。

RFID读写器与PLC通信的过程

数据读取:RFID读写器通过射频信号与标签进行通信,读取标签上存储的信息。读取到的信息可以包括标签的唯一标识符、生产日期、物料信息等。读取的数据通过连接的总线或以太网传输给PLC,PLC可以根据读取到的数据进行相应的逻辑控制和处理。比如在工厂生产流水线上,RFID读写器可以用来读取产品标签上的信息,如产品型号、生产日期等,以实现自动化生产控制。 数据写入 当需要对标签进行写入操作时,PLC发送控制指令给RFID读写器,指令包括要写入的数据内容以及写入的标签地址等信息。RFID读写器根据接收到的指令对标签进行写入操作,将数据写入到标签的存储区域中。写入完成后,RFID读写器将写入成功的信息反馈给PLC,PLC可以根据反馈的信息进行下一步的操作。比如在仓储物流管理中,PLC可以根据库存信息向RFID读写器发送写入指令,更新货物标签上的信息,实现库存的实时管理。

RFID读写器与PLC的配合,可以实现工业自动化生产中对物料和产品的智能管理和控制。通过RFID读写器和PLC的联动,可以提高生产效率、降低成本,并实现对生产过程的实时监控和管理。