RFID车身识别系统在汽车焊装生产线上的应用

传统的手工焊和专机焊在生产过程中存在劳动强度大、作业环境恶劣等问题,同时也难以保证焊接质量。随着汽车行业在车身新材料、产能与车型种类柔性、生产可靠性与节拍的要求越来越高,传统的焊接方式已经无法适应市场的需求。为了解决这些问题,目前大多数整车厂采用基于各类焊接机器人的柔性自动化焊装线。

RFID车身识别系统在汽车焊装生产线上的应用

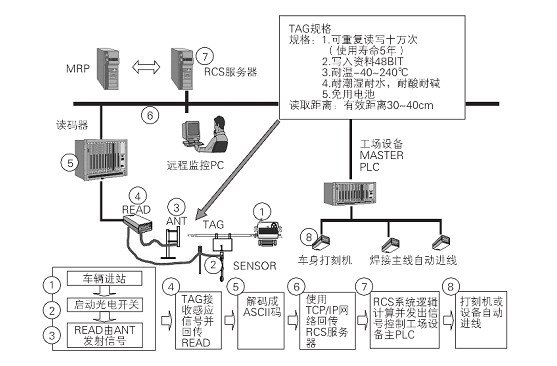

在焊装车间的生产环境中,使用条形码进行车身信息采集存在容易损坏和污染的问题,因此一般会使用RFID技术进行车身识别和自动跟踪。RFID技术具有非接触、高效率、高可靠性等特点,可以有效地解决条形码在恶劣环境下的不足。

RFID载体通常被安装在一个滑橇上,可以在焊接车间内沿着焊装生产线移动。在工作时,RFID读写器通常固定在焊装生产线上,当滑橇上的RFID载体移动到汽车车身附近时,RFID读写设备可以实时采集生产线和设备的各种运行信息、故障信息、车身焊点信息和操作人员信息等底层数据信息,并将这些信息传输到中央服务器或云平台等上层系统中进行处理和分析。

焊装车间车身识别系统工作原理

此外,焊装车间RFID车身识别系统还能够根据车型识别信息自动进行焊接程序和参数的切换,提高生产效率。同时,焊装生产线上的机器人也具备车型自动识别能力,可以根据生产计划选择相应车型的零件,并在发现零件错误或缺失时停止工作并报警。另外,工业RFID设备还可以对焊接工艺的质量进行监控,实时采集并上传各工件的焊接工序信息到数据库系统中。最后,工位上部署的读写器可以读取绑定在车身上的RFID信息,实现对工件组焊和补焊等工序的管理和监控。

RFID车身识别系统在焊装生产线上的应用,可以实现对汽车车身的快速、准确、无线识别和跟踪,从而帮助焊装车间更好地管理生产进度和质量。此外,通过与MES(Manufacturing Execution System,制造执行系统)等其他生产管理系统的集成,还可以实现更高效的生产过程和更精准的数据分析和决策。